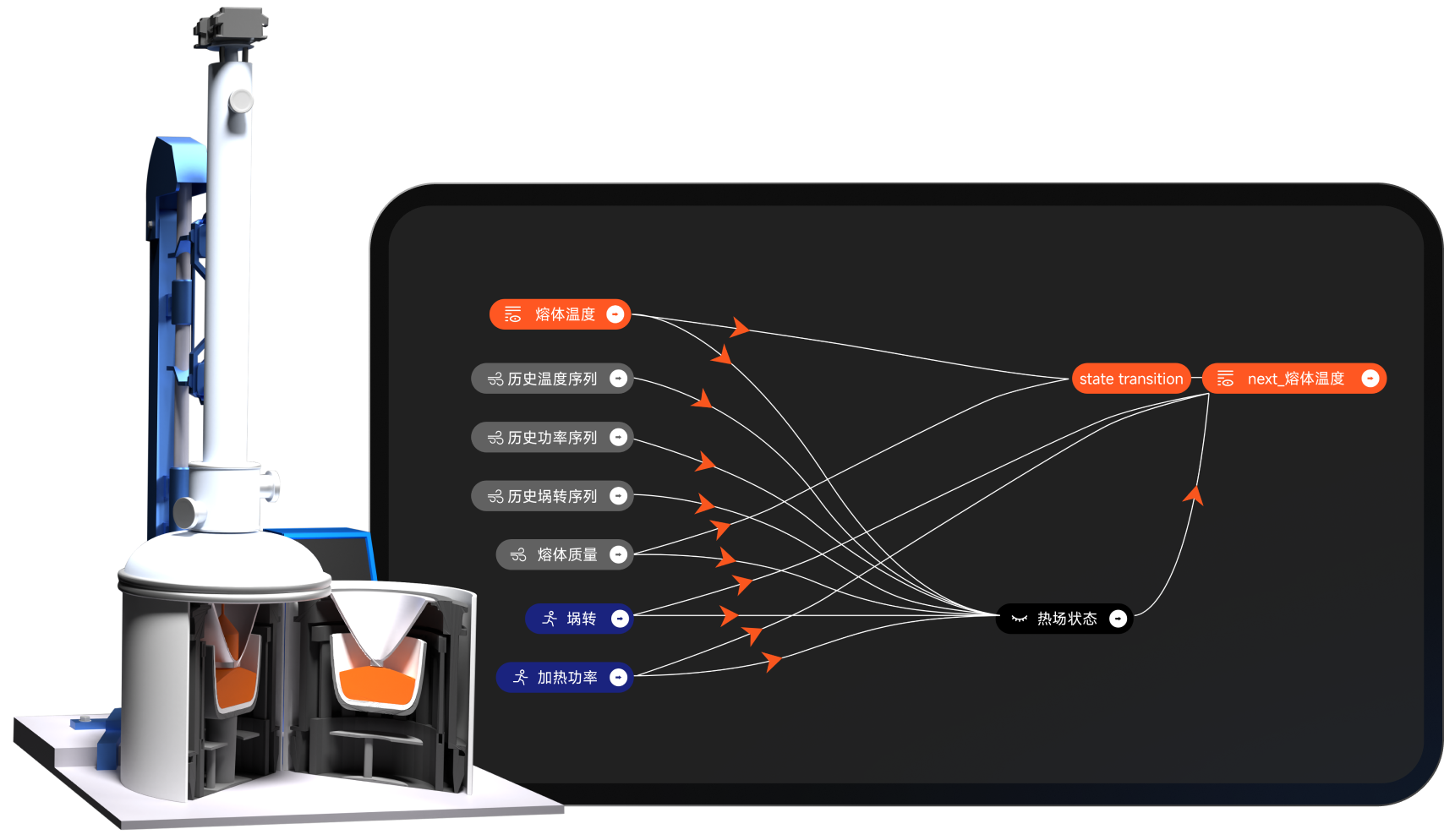

单晶炉热场控制系统

通过精细化调节电炉加热功率,缩短引晶前的调温耗时,使得晶种和熔体的热场控制更加平稳。

产品概述

单晶炉热场控制系统以神经矢量控制器为载体,深度集成电炉功率与热场仿真模型、电炉功率调节控制策略模型,能够根据加热功率和温度变化之间的关系,辨识热场的系统热传导特性,在此之上预测功率变化对温度的影响关系。提前进行调整,使得温度控制更加平稳,缩短引晶前的调温耗时,有效抑制超调。

应用场景

单晶炉热场控制

实施流程

单晶炉直径控制系统在不改变原有控制系统的前提下与现有转速执行系统快速整合,以标准OPC协议或者Modbus协议与现场PLC进行数据交互方式。

step1

神经矢量控制器安装

安装控制器到PLC及上位机组网中;接入模型所需的数据点位。

step2

模型部署与调优

模型部署并根据泵房现状与数据进行模型的适配调优。

step3

模型辅助决策测试

以辅助决策的控制模式进行模型测试,评估模型适配程度与控制效果。

step4

系统试运行

接入泵房智能控制,进入系统试运行阶段。

产品特点

系统可感知

集成电炉功率与热场仿真模型可感知系统状态,提前进行调整。

环境自适应

可根据速度、温度等变化情况,及时调整运行参数,保持转速执行器始终处于最佳控制状态。

策略持续优化

能够在过程控制中不断感知系统变化,持续优化控制策略。

产品优势

低调温耗时

有效缩短引晶前的调温耗时20%

高稳定性

有效控制温度更平稳,抑制超调.3mm内。